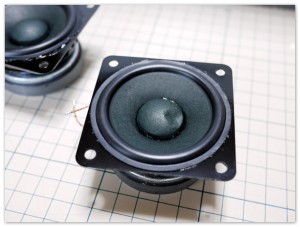

先日、音楽之友社発行の2010年7月号Stereo誌付録のスピーカーユニットの組立てを行いました。

その様子はこちらから

Stereo誌 2010年7月号付録 Fostex製6.5cmスピーカーユニット組立

その2010年7月号では、付録のFOSTEX製の6.5cmスピーカーユニットを使った自作スピーカーのコンテスト開催と募集要項が掲載されていました。

条件は厳しくなく、

・付録のスピーカーユニットのみを使用

・高さ100cm以内

・幅、奥行 50cm以内

・重さ 40kg以内

というもので、6.5cmユニットという点から考えれば事実上制約がないに等しいです。

とはいえ、スピーカーユニットの個数の制限はありませんから、片側に5個や10個といったスピーカーユニットを使ってもOKということであります^^

ま、そういう複数ユニット使用タイプもWELCOMEですよ~という余裕のある制限事項です。

ネット上でいろいろ拝見してますと、5冊買ったという方も見受けられまして、凄いスピーカーが作られそうな予感がありました(笑)

そんな状況下、私はリングダクトで応募しようと決めておりましたので、使用するユニットは片チャンネル1個、小型なものに仕上がりそうです。

では、その簡単な作成イメージです。

スピーカー名は「リングダクト-ST65(RD-ST65)」としました。

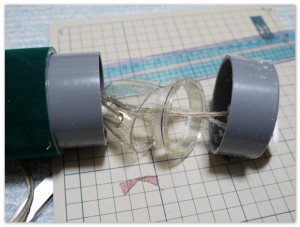

内筒をVU75ソケットの2段+キャップ上下としまして円筒状の空気室、その周りを囲む外筒をVU100のパイプとキャップで構成します。

内筒をVU75ソケットの2段+キャップ上下としまして円筒状の空気室、その周りを囲む外筒をVU100のパイプとキャップで構成します。

この組み合わせでは、リングダクト部の幅が6mm程出来てしまいますので調整を要します。

過去のリングダクトでは、底部(背面部)の外筒、内筒のキャップをボルトで貫通させ、ナット等のスペーサーを挟んで固定しておりましたが、今回はリングダクト部にスペーサーを挟む方法を選択し、ボルトは一切使っておりません。

スピーカーユニットもボルトを使わずに固定しています。

スピーカーユニットもボルトを使わずに固定しています。

かといって背面部を引張って固定しているわけでもなく、単純にサイズがちょうど良かったので塩ビパイプで押さえつけて固定しようという次第です^^

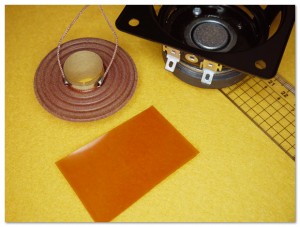

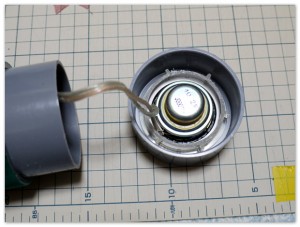

パイプを直接押し込んでの固定は出来ましたが、キャップの後ろから入れるVU75パイプの切断面が手でカットしていることもあり、スピーカーユニット背面(フレーム部)を均等に押さえつけるのが難しいのでゴムマットを挟んでおくことにしました。

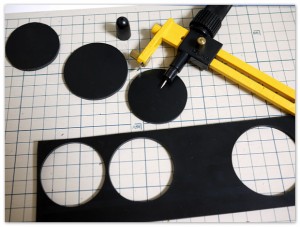

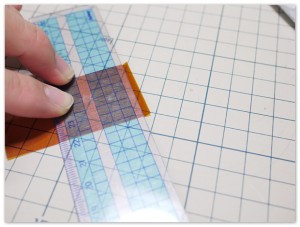

2mm厚のゴムマットを円カッターでサイズに合わせて切ります。このとき下敷きのカッターマットにゴムマットを両面シールで固定しておくと綺麗に切れます。固定しておかないと、ゴムが伸びたりする影響でうまく円に切れないことがあります。

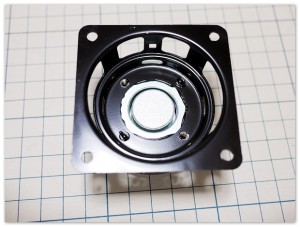

カットしたゴムマットをスピーカーフレームの後ろ側にセットしたところです。

カットしたゴムマットをスピーカーフレームの後ろ側にセットしたところです。

これを前面のVU75キャップの後ろ側にセット…

そして、キャップとソケットを取り付けるために挿入するVU75パイプで押さえつけます。

そして、キャップとソケットを取り付けるために挿入するVU75パイプで押さえつけます。

VU75パイプ内部は、パンチカーペットを貼っています。

そして、がっちりと押し込めばスピーカーユニットの固定完了、まず動きません。

次に外筒用キャップの背面用です。

次に外筒用キャップの背面用です。

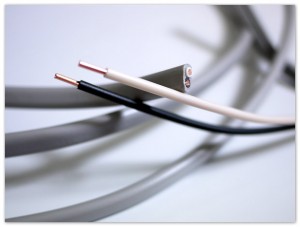

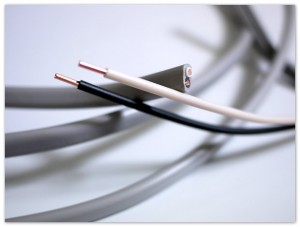

中央に5mmほどの穴を開けてスピーカー線を通し、ホットボンドで穴を塞いでいます。

ここに綺麗なスピーカー端子を取り付けるとカッコイイのでしょうけど、リングダクトの構造上この辺りはシンプルにしておきたい、と思いましてこのスタイルです。

この作業で先日怪我をしましたが(汗)、表面の外筒にもキャップを被せます。

この作業で先日怪我をしましたが(汗)、表面の外筒にもキャップを被せます。

ご覧のようにキャップ部分を大きくカットしますので固定方法をうまく考える必要があります(作業時は相当注意を要します)

このキャップ部分があるのとないのでは見た目が向上することがありますが、外周部のVU100パイプを締め付けるため内筒部とのスペーサーの密着性が高まり、ビビリ(振動)を抑える効果も多少発揮するものと思います。

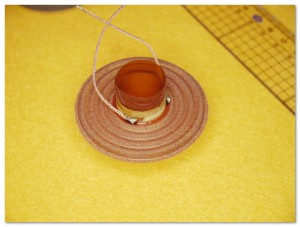

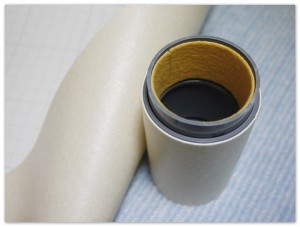

これは内筒です。

これは内筒です。

リングダクト部の幅調整のために3mm厚のゴムマットを巻いてみました。

左右にパイプ部が見えるのは、キャップとの接続用のVU75パイプです。よって、貼っているのはソケット2段部分のみとなります。

ただ…この後、仮組立てして音を出しましたが、もう少し中域音を調整したいという感じでした。そこでこのゴムマットの上に起毛しているシート(シール付)を貼り付け、さらに外筒のパイプの内側にも起毛シートを貼るといった対処を加えたところ、今度はリングダクト部の幅が1mm程度に狭まり、バスレフとしての機能が停止してなんとも細い音になってしまいました。これはいけません…

そこで、ゴムマットを取り外し幅2mmのカーペット材に切り替えました。

そこで、ゴムマットを取り外し幅2mmのカーペット材に切り替えました。

こちらの方が単価も安いし^^

その上に起毛したシートを貼ります。ホームセンターで10cm単位でカット売りしているもの。

その上に起毛したシートを貼ります。ホームセンターで10cm単位でカット売りしているもの。

けっこう重宝してますよ^^

ただ、今回はこれだけではまだ足りない感じですので、外筒パイプの内側にも起毛シートを貼りました。直接パイプ内側に貼り付けるのは難しいので、薄いアクリルシートに起毛シートを貼った上で、アクリルシートをパイプ内部に両面テープで固定する方法を取っています。

今回もやりました、エアキャップでの吸音。

今回もやりました、エアキャップでの吸音。

自分の自作モノでは頻繁に使っているエアキャップです^^。一般的な粒の小さいエアキャップと聴き比べてみましたが、今回はこの大粒のエアキャップの方が効果が良かったです。

その都度使い分けって感じですかね~^^

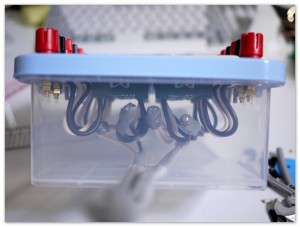

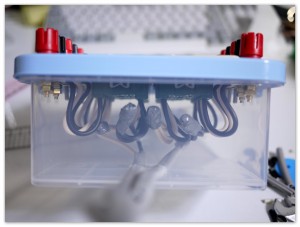

内筒が出来上がると、次は内筒と外筒との組立てへ。

内筒が出来上がると、次は内筒と外筒との組立てへ。

(写真は撮影タイミングの違いで、外筒内への起毛シートのセットがされてません。)

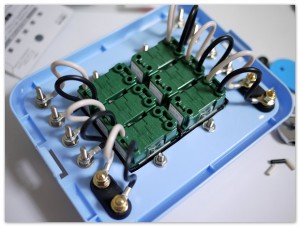

これは底面です。

ボルトでの固定の代わりに、ご覧のようにスペーサーを4箇所に入れています。

これはゲルボールペンのSTYLE FITというシリーズがあるのですが、その換芯(ゲルインクボールペン リフィル)のケースです。

それをパイプカッターで長さを合わせてカットしています。

幸いにもギュッと押し込むぐらいのギチギチ感があり、4箇所挟み込めばしっかりと固定されます。

今回使用するVU75キャップには、端の部分に段差がありますので、その段差にスペーサーが引っ掛かけることで一定のところで固定される仕組みです。

適切な位置に押し込んだ状態です。

適切な位置に押し込んだ状態です。

ご覧のように外筒を差し込むキャップ面に当たり(パイプと同じ)、スペーサーがキャップの高さより長い分、内筒部が浮き上がるような動きになります。

この浮き上がった空間が、底面のダクト部を構成します。

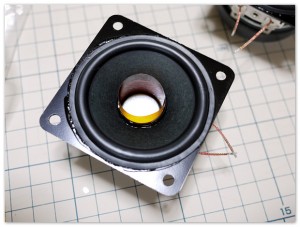

ユニット面です。

ユニット面です。

こちらもSTYLE FITの換芯ケースのキャップを使いました(ちょっとカラフルですね^^)

見た目重視で、ユニット面の内筒、外筒のキャップ面の段差はあまり設けてません。せいぜい2mmぐらいの差でしょうか。

ダクトをなるべくユニットから離す、というセオリー(?)がありますが…まぁ、リングダクトではあまり考えてないですね(笑)

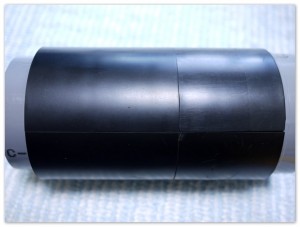

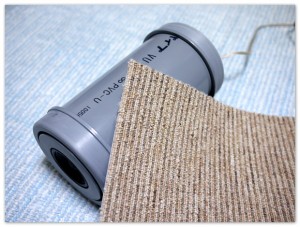

さて今回も胴巻きすることにしました(だんだんこのスタイルが固定化してきたかな・笑)

さて今回も胴巻きすることにしました(だんだんこのスタイルが固定化してきたかな・笑)

今回もカーペット材を巻くのですが、シックな色合いをチョイス。どうですかね、この色^^

両面テープをしつつ、でもそれだけではカーペット材の戻ろうとする力に勝てませんから、瞬間接着剤で接着するという合わせ技でいきます。

台座もホームセンターで購入したもので組み合わせました。

先のダクト部の幅調整も行いましたので、かなり音もクリアに出てきました。低域は重低音は無理ながら、80hzぐらいからはそこそこの量感が出ているようです。

しかしながら、まだ若干中域の音に気になるところが…

そうですね、僅かなんですが残響のような音が耳障りに感じます。ま、ソースによるのですけど…

先の起毛シートを底面にも貼ることにしました。でもそのまま貼るのはけっこう難しいので、薄いアクリルシート(クリアフォルダのような)に貼り付けて円カッターで切り抜き、それを両面テープで底面キャップの内側に貼る、という方法にしました。

結果、気になっていた音の除去に成功したようです(満足)

ですが、スピーカー端子を設けておりませんから、コンテストに送ったときに接続に困られるかもしれません。

たぶん、アンプからケーブルが伸びてきてスピーカー端子に接続されていくはず。そこに、端子がなくてケーブルだけベロンと出ている姿はあまりウケも良くなさそうです。

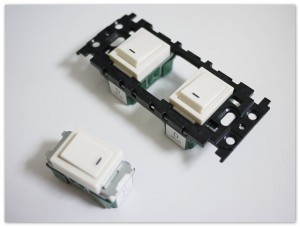

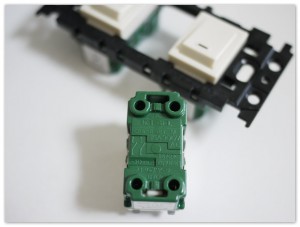

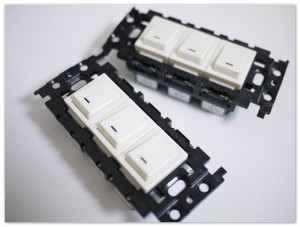

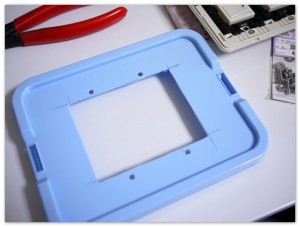

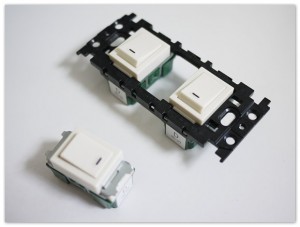

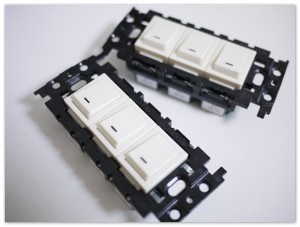

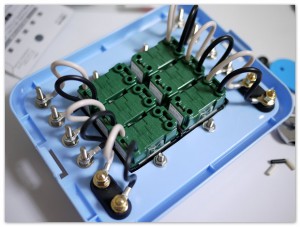

ということで、外付けのスピーカー端子を作ることにしました。

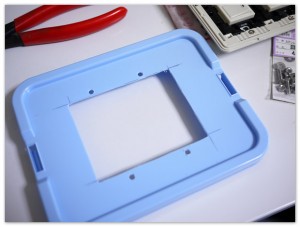

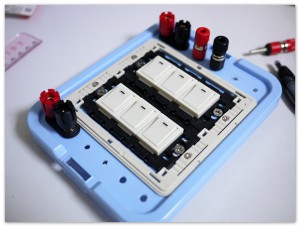

まず、購入したのはVU45キャップ。

最初はVU45キャップを向かい合わせの円柱状にして、それにスピーカー端子を付けるかなぁと思ったのですが、予想以上に大きくなって断念。

そこで、VU45キャップ1個で構成することにしました。

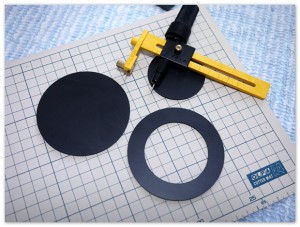

キャップですから開放している側をうまく塞ぐ必要があります。幸い、ゴムマット(3mm厚)は内筒から取り外したものが余っていますからそれを利用しようと思い立ちまして、キャップ外周部に合わせてカット、内周部に合わせてカットとして、2枚組み合わせで蓋のようなものを作ることに。

分かり難いかもしれませんが、右下の円形上のゴムは2枚張り合わせになってます。

分かり難いかもしれませんが、右下の円形上のゴムは2枚張り合わせになってます。

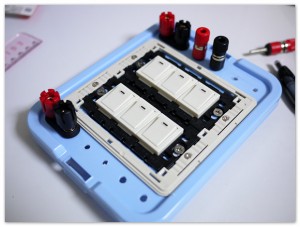

これをVU45キャップにはめこむと…

ちょっぴり困ったのが、筒状にカーブしたところにスピーカー端子を取り付けますので、端子部の表側が滑りやすくなかなかがっちりと固定するのが難いところ(ゴムブッシング等の検討要かも)

でも、なかなかいいですねぇ(また自己満足)

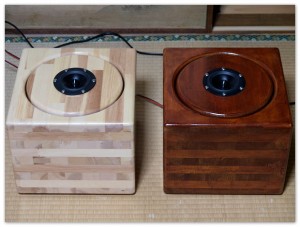

こうしてStereo誌自作コンテスト応募用スピーカーが完成です。

こうしてStereo誌自作コンテスト応募用スピーカーが完成です。

この後、休日や夜間の制約があってなかなかエージングができませんでしたが、鳴らせるだけ鳴らせて期日に間に合うように2010年09月08日に発送したのでありました…

そして2010年09月26日、審査発表が音楽之友社の音楽の友社ホール(神楽坂)で行われております。

諸事情で出席できなかったのでありますが…

詳細は改めてご報告しますが、出席された方よりなんと私の出品作品が3位との速報を頂きました(嬉)

ひゃ~っ、ほんとびっくりしました。この趣味を持って良かったなぁとしみじみ(自作スピーカーのご縁の方々に御礼)

少しでも塩ビ管スピーカーの認知度が増していけば嬉しい限りです。

(追伸)

Stereo誌 自作スピーカーコンテスト2010 第3位を受賞!

2010年09月27日作成

2010年10月03日更新

2011年12月11日一部更新