※旧ゆったりねっとの閉鎖に伴い、自作スピーカー関連話題をDIY-Soundへ移行(移設)しております。

2007年01月~2007年03月に掲載しました記事ですのでご了承ください。

自作スピーカー・2号機の製作に取り掛かりました。

前回は、外観が塩ビそのままでインテリアとしてはどうかな?という声もありました。

嫁さん的に最大の問題は、上に物が置けない…(そりゃあまり理由にならんと思いますものの)

まぁ物を置くことについては、今回もあまり改善しません。

だって考えているのは、こんなスピーカー^^

いわゆるトールボーイと呼ばれるタイプです。

いわゆるトールボーイと呼ばれるタイプです。

なので、これまたスピーカーの上には物を置くスペース少ないです(笑)

内部に塩ビ管にスパイラルを挿入した3D・スパイラルを格納し、上部に空気室を設けます。

塩ビ管はより厚みのあるVP管を推奨のところですが、VU管を使用します。まぁ良いでしょう^^

エンクロージャー(スピーカー筐体)との間にブレ止め補強を数箇所入れますので、振動は抑えられると思います。

前回作成の塩ビ・スピーカーは、アンプ側で低音を持ち上げると、驚くような豊かな音色を出すのですが、今度は低音を持ち上げなくても十分な再生能力を狙っています。

(自作塩ビ・スピーカーも、スロート部(スパイラル部の入口)へのウール充填等で幾分か改善しそうですが…)

いろいろ拝見してますと、この3D・スパイラル構造のスピーカーは、バスレフ型とバックロード型の間に位置する感じです。

スピーカーには大きく分けると3タイプ。

となります。

ご存知の方も多いと思いますが、簡単にご説明しますと…

密閉型は、その文字のとおり密閉された箱にスピーカーを取り付けたもの。比較的小さなスピーカーに多いですね。

小さな筐体から大きな筐体までありますが、空気室の容量によりますがスピーカーユニットの力を素直に引き出しやすい方法でしょう。

バスレフ型は、その密閉型のエンクロージャーにダクトと呼ばれる穴を開けたもの。スピーカーの背面で発生する低音を積極的に使うもので、ダクトの大きさや長さで共鳴周波数が異なります。

低音域はゆっくりとした音の波でありますから、一度に揺らす空気が多く必要になります。

映画の音などでガラスがグラグラと動くような低音は、このゆっくりとした音の波によるものです。

そんな大きな波を小さいスピーカーで与えようとしても普通は音になりませんが、バスレフ型のようにエンクロージャー内部に空気室を持つと、その内部の空気全体を揺らすことになります。これが結果的に共振として低音部を増強します。

なので、空気室が大きいと低音再生能力が基本的には増す傾向です(スピーカーユニットの能力他いろいろ要因がありますが)

バックロード型は、これまたスピーカーユニット背面の音を利用するのですが、メガホンのように振動を与える空気を囲ってやると大きな音となる効果があります。その効果で低音部を持ち上げるのがバックロードの動作イメージとなります。

管楽器の原理と似ています、ホルンやチューバなどを連想してみてください^^

バックロード部分が長いとそれだけ低音域が伸びる傾向ですが、長い音道だと抵抗も生まれ、また長すぎると音ズレも発生するということで、パワーのあるユニットが必要にもなります。

さて、

バックロード型ですと、スピーカーを設置する部分の空気室は理論上少ない方が良いようですが、3D・スパイラル構造はある程度の空気室があった方が低音再生能力の向上を確認できるようです。

この点が、バスレフ型とバックロード型の間と思われる所以かなと思われます。

お手本サイトにこの共鳴周波数の計算式がありましたので、それをベースに今回のトールボーイスピーカーで計算を行いました(※2011年10月現在参照ページ非公開)

ま、どこまで計算どおりに作成できるか、というのはありますが、計算上は40Hz~50Hzのところになりそう。

ということは、かなりの低音域まで引き出せる計算です。

ま、計算上は^^(計算間違いしてたらどうしよ~・笑)

今回は、バスレフの効果とバックロード効果、それぞれ恩恵を受けたいなぁ、とバックロード的役割をする部分の長い3D・スパイラルを作りました。

3Dスパイラル部分の音道は、外周で約2.5mとなります。さてさてどんな音になるかワクワクです。

3Dスパイラル部分の音道は、外周で約2.5mとなります。さてさてどんな音になるかワクワクです。

お手本サイト

音の実験室:自作3Dースパイラルスピーカー(※2011年10月現在参照ページ非公開)

少し自作スピーカー2号機の作業を進めました。

先日作成したスパイラル、これを音漏れしないようにコーティングを施します。

といっても表面に接着剤を塗るんですけどね^^

(ここまで2007年01月28日掲載:旧ゆったりねっと)

用意したのは2液混合のエポキシ系接着剤。

用意したのは2液混合のエポキシ系接着剤。

この商品はアメリカ製ですが、ずっと以前に趣味でルアー作成をしていた頃から愛用してます。

2液を同量混ぜると30分で硬化を始めるというものですが、10分もすると粘り気が増してくるので塗り難くなります。

なので、3回(1本当たり)に分けて混合して塗っていきました。

今回のスパイラルは前回とは比較にならない大きさですからけっこうな量を使うだろうと2パック購入しましたが、やぱり2本のスパイラルの上面をコーティングするだけで1セット使ってしまいました^^

次は塩ビ管に挿入する際に、塩ビ管との接合面の隙間がないようにする+接着固定のために使います。

ちょっと分かり難いですが塗ったところ。

ちょっと分かり難いですが塗ったところ。

30分硬化型とは言っても、カチコチになるまでは約24時間ほどかかりますね。

(ここまで2007年02月04日掲載:旧ゆったりねっと)

本日午前中から2号機の製作に取り組んでおりますが、まだ完成に至っておりません..

片方は今横で視聴中ですが、前作に比べ低音再生能力はかなりアップしてます。

ま、かなり大型になりましたので当然といえば当然ですが…(^^)

ということで、ゆっくりアップしたいところですが、引き続き作業を続行しますので今日は“超”簡単な記事ということで、すんません~

視聴中の様子をアップしときます^^

(ここまで2007年02月12日掲載:旧ゆったりねっと)

自作スピーカー2号機、ゆっくりエージングしたいところですが、なかなか帰宅が夜も遅いこともあって、ゆったりと鳴らすことができません(…)

エージング:簡単に言えば、慣らし運転のようなもの

そ・れ・に、今度のスピーカー、かなり大型でしょ。

バックロード部の3Dスパイラルは、外周部(最長部)で約2.5mになります。

すると音量による特性変化があるようで(耳に感じる感度の違い)、2号機を深夜モードの音量で聴いたところで、本領発揮できないワケです、ははは^^

小音量から低音を引き出すには、バスレフ型の方が良いかもしれませんね。

ま、音については週末にでももう少し大音量で聴いてから書きたいと思います。

(ほんとの本領発揮はエージングが進んだもう少し先になりそうです)

では、今日は2号機の製作途中のことなどを少し^^

前回スパイラルを製作したところまで書きました。

今回はえいやっとばかりに長い5回転スパイラル!!

これを塩ビVU125管50cmに入れちゃいましょう!!という計画です。

1号機の短かく、VU75管とはスケールが違います^^

で、芯となる14mmのVP管にVVF1.6mm×2芯を巻きつけていくのですが、程よくVU125に収まらないといけません。

9回巻きつけたところで、10回目では入らなくなるな、ということが判明。

でも、9回ではかなりの隙間が…

ということで、10回目となる部分にはスポンジ状のものを貼り付けることにしました。

ホームセンターに行くと、隙間用などとしていろんな種類がありましたが、どうせ見えない部分だしあんまりふわふわである必要もない、と探してコレに決定。

たぶん安い部類に入りますね。

たぶん安い部類に入りますね。

両面テープが付いてはいますが、あまり強くないです。この点が他のとは違うのかなぁと思いましたが、ま、貼り付けに際しては瞬間接着剤で補強するので問題ありません。

これで、VU125管に入れる準備ができました。

エポキシ樹脂(2液混合)をかなりの量練り合わせ、予めVU125管内に塗り、さらにスパイラルの外周スポンジ部分にもべっとりと塗り、ゆっくりと入れていきます。

スポンジとは言えども、固めだったことが災いしてか意外にも重い。

エポキシ樹脂は当初は水あめ状なので、潤滑的役割を期待してましたが、挿入を進めていくうちに焦るほどに硬くなって…

ぎゃぁあああ、こんな中途半端なところで固まってはどうしようもない!!

スパイラルがすべて入らない塩ビ管なんて、使いようがないでしょ~

はじめはエポキシが手や服に付かないようにと、落ち着いて作業していたのですが、こんな状況になればそんなこと言ってられません。

全体重を乗せて押し込みますが、なかなか入ってくれません。

ミリ単位でズズッ、ズズッという感じです。

さらに時間が経過すると、30分硬化型のエポキシ樹脂がさらに抵抗力を強めてしまいます(大汗)

なりふり構わず押し込み続け、なんとか収めることができました。

もう汗びっしょりになりました(苦笑)

落ち着いて手をみたら、なんと手のひらが赤い!!

出血はしてませんが、全体重を乗せて押し込みましたのでかなりの内出血状態。

(何せVP14管の部分を無理やり押しましたからね~)

いやはやとんてもない作業になりました、ははは~

エポキシ樹脂が手にベトベトで、途中経過を撮影しようにもカメラも触れず…(といいますか、そんな余裕がなかった)

またエポキシがいつまでもベタベタするんですね~、2本目はゴム手袋しましたが既に遅しという感じで…

ま、なんとか出来たのでほっとしました。

(ここまで2007年02月16日掲載:旧ゆったりねっと)

続けて、自作スピーカー2号機の製作話題。

1号機は、塩ビのパイプや継ぎ手の概観そのまんまのスピーカーでした。

ネットで部材を購入したりしましたが、結構サイズアップすれば塩ビ部材も値が張るもんです(VUならぬVPならまだかかるんでしょうね)

ということで、今回の2号機の概観は普通な雰囲気を目指しますことに^^

そうです、角柱トールボーイ・木製エンクロージャ-の予定!!

スピーカーをくみ上げるためには、板から必要なサイズに切り出していく必要がありますが、ノコギリでせっせと切っていくのは危険です。

カチッとくみ上げる必要がありますが、ノコギリでの切断では、どんなに丁寧に切ったところでまっすぐでなかったり、切断面が斜めだったりと精度の問題が発生します。

そんな状態からくみ上げたら隙間だらけ、ということになりかねません。

といいますか絶対そうなります(オイラの腕なら間違いなく)

ということで、ここは素直に購入したお店で、大型の切断機でカットしてもらうのが正解!!

カットしてもらうための図面を用意します。

今回はこんな感じ(あと、別に内部で塩ビ管を固定する板を別に切ってもらいました)

今回はこんな感じ(あと、別に内部で塩ビ管を固定する板を別に切ってもらいました)

コンパネ板などの基準となっている「サブロク」サイズ(1,820mm×910mm)から、スピーカーサイズを決定!!

(って、ちょっと違うよね~、容量計算が先だろと思うが…ま、良い^^)

板はコンパネではなく、MDF。

MDFは、再生木材のひとつで自然にやさしいらしい。

「MDFとは、Medium Density Fiberboardの略で、木材から抽出した木材繊維に良質な接着剤を添加して成型熱圧した木質素材です。」

といった説明を見つけましたが、木材の持つ微細な繊維束までいったん繊維化して木質パネルに再生するために、元の原材料は小さな木片なども活用できるとのこと。

なので木目はないですね。

強度の面では通常のコンパネに劣りそうです、角などをぶつけるとなんといったらいいのでしょうか、分厚い雑誌が水にぬれるとブワブワに膨らんだような感じになりますが、それを連想させる状態になります。

木材らしくバキッと割れたり折れたりという感じではないですね。

(ま、問題ない強度はあります)

MDFの大半は海外で作られ輸入されています。

量販店によっては、独自仕様を作り輸入しているところもあるそうなので、同じMDFでも色合いなど好みが出てくるでしょう。

今回の購入店は、福岡地場系ホームセンターの「Gooday」

先ほどのカット図面を差し出し、

「スピーカーの製作に使うので、カチカチッとサイズはお願いします」

と伝えてカットしてもらいました。

とある自作スピーカーサイトを見ていたら、精度が重要だからmm単位で狂っていたら交換できるとか、支払わないといったプレッシャーを与えてお願いすべし!!、みたいなことが書いてありましたが、さすがにそこまでは言えませんでした(汗)

1カット52円。

精度を考えれば、いや単純に労力だけ考えても頼むが得です。

カット終了後、自宅前駐車場に置いたところです。

MDF、どうせ買うならと普通は厚さ15mm板が多いところを、18mm厚板を購入!!

MDF、どうせ買うならと普通は厚さ15mm板が多いところを、18mm厚板を購入!!

結構な重さがあります(天板と内部固定板は15mmとなりました)

表面はシナ材、ラワン材等より堅いので、この厚さとあいまって音への影響は固めなんでしょうかね(鳴らさないと分かりません)

さて、お店でカットできるのは基本的に直線のみ。

丸い穴抜きはできませんので、ここからは自力作業となります^^

(ここまで2007年02月17日掲載:旧ゆったりねっと)

初代自作スピーカー、塩ビ・スピーカーの作成で、自由錐【じゆうきり】を使って丸い穴を塩ビ・キャップに開けようとしたら、なんと度々ドリルから煙が出てしまいました。

おかげで、クールダウンをこまめにしながらの作業であまりに時間を要してしまい、こりゃドリルを新調せねばならんな、と思っておりましたところ…

ちょいと協力を頂くこともできて、2号機作成に向けてドリルを購入することができました(感謝)

今度はちょっとやそっとでは音を上げませんよ、一流メーカー「マキタ」製であります^^

今度はちょっとやそっとでは音を上げませんよ、一流メーカー「マキタ」製であります^^

上に写っているシルバーのモノが、ホームセンターで激安販売されていた1000円台のドリル。

まぁ、比べるまでもない性能比でありますな。

もうスイッチを押してすぐにわかるトルクの太さ、こうでなくては18mmのMDF材の穴あけには挑めますまい(笑)

そして自由錐ですが、前回購入していたのは厚さ数ミリまでの薄板用でしたが、18mmともなれば厚板用の自由錐が必要になります。

そして自由錐ですが、前回購入していたのは厚さ数ミリまでの薄板用でしたが、18mmともなれば厚板用の自由錐が必要になります。

薄板用は簡単に言えば押し切りみたいな感じでしたが、厚板用になれば溝を掘るような感じで、溝の内側、外側用にそれぞれ刃があり数ミリ幅の溝を削っていき、うまく円形に抜くことができる、というもの。

なので、余計にトルクが必要なんですね~

どうですか!!

どうですか!!

綺麗に円をくり抜きました。

まぁ、腕というより道具の力ですが、綺麗に切断できると気持ちよいものです。

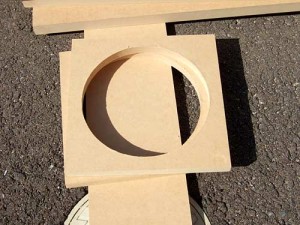

ちなみにこれは、スピーカー内部で3D・スパイラルを納めた塩ビ管固定用の板となります。

それにしても自由錐ってものすごく怖いです。

普通のドリル刃であれば棒状のものが回っているだけで、もちろんその部分を触れば怪我するでしょうが、危険な部分はその部分に固定されます。

ですが、自由錐は芯の周りを刃がぶんぶん回ります。予想以上に危険範囲が広いんです。

木をガンガン削れる刃が高速に回転すると思うと、うっかり振れただけでもざっくりと切れそうじゃないですか(…)

なので、切り抜く板の固定にも気を使いますし、切り抜いた部分が芯とともに抜けてきた場合に刃の部分から取り外す作業も、作業中うっかりスイッチが入って回ったらと思うとぞっとします。

それにチビ助も居たりしますので、ひと作業後はすぐにコンセントを抜くように気をつけました。

自由錐はご用心くださいませ~

(ここまで2007年03月15日掲載:旧ゆったりねっと)

さていよいよ組み立てに入ります。

板はホームセンターでサイズを合わせて切断してもらっているので、スピーカーを取り付ける穴と、反対側の端子を取り付ける穴を加工すれば、あとはプラモデルより簡単な組み立て作業となります。

板はホームセンターでサイズを合わせて切断してもらっているので、スピーカーを取り付ける穴と、反対側の端子を取り付ける穴を加工すれば、あとはプラモデルより簡単な組み立て作業となります。

写真は、8cmスピーカーを取り付けるために開口作業後の様子。

スピーカーの取り付けボルトを、木の裏側で受け止める爪付きナットを仮置きしているとこで、本決め時はナットの爪部分が木に埋まるように叩き込みます。

とあるサイトで、木工ボンドの意外なほどの接着の強さを知りました。その強さはなるほど、剥がそうとすれば、ボンドの接着面がはがれるより先に、板の表面が剥離してしまうことからも納得。

とあるサイトで、木工ボンドの意外なほどの接着の強さを知りました。その強さはなるほど、剥がそうとすれば、ボンドの接着面がはがれるより先に、板の表面が剥離してしまうことからも納得。

ということで、板の接合には接着剤のみとし、釘やネジ類は使用していません。

ま、お手軽組み立てコースをチョイス、といったところです^^

接着時は押さえつけるほど接着力が増すそうで、もっと重いものを乗せたいところでしたが、身の回りには鉄アレイぐらいしかなく…(^^)

音道のスムーズさを優先したかったので、塩ビ管の土台部分がL型部材(90度エルボ)を使用。T字型部材を使えば座りも良かったのでしょうが、L型部材であるために重力を受ける下方向へ非常にアンバランスな状況。

音道のスムーズさを優先したかったので、塩ビ管の土台部分がL型部材(90度エルボ)を使用。T字型部材を使えば座りも良かったのでしょうが、L型部材であるために重力を受ける下方向へ非常にアンバランスな状況。

上は、エンクロージャ(スピーカー筐体)に○抜きした板で固定しているのですが、下方向への固定力はないので、このままだと塩ビ出口の○穴が変形してしまうかも?という気がして、支えとなる棒を入れています。

貧弱そうに見えますが、真鍮パイプで簡単に曲がるようなことはないでしょう。

また土台部分の粘土みたいなのは、エポキシ系のパテで固まるとプラスチックのようにカチカチになります。

とりあえず、これで固定は大丈夫でしょう(^^)

3D・スパイラルを納めた塩ビ管の開口部です。上の写真の反対側から見たところになります。

3D・スパイラルを納めた塩ビ管の開口部です。上の写真の反対側から見たところになります。

ここから低音が出てくるつもり…

なかなかでしょ(笑)

最後に表パネルを接着して完成です。

最後に表パネルを接着して完成です。

地場系ホームセンター・ナフコで購入した固定用クランプ、これなかなか使い易いです…が、しばらくはもう出番ないかも…(汗)

完成した自作スピーカー2号機。

完成した自作スピーカー2号機。

となりの1号の塩ビ・スピーカーより大きくなり、また格好も普通のスピーカーらしくなりました。狭いですが、嫁さんが気にしていたスピーカー上に物、置けます(笑)

場所はとるけど、このシンプルなデザインはなかなかカッコイイじゃん!!

と自画自賛だったりしたのですが、その後まだ2号機は作業が続くことになったのでした…

(ここまで2007年03月16日掲載:旧ゆったりねっと)

さて、完成した自作スピーカー2号機、抜けの良い音質はあいかわらず3D・スパイラル構造の特性でしょうか、とてもすてきです。

が、設計が甘いのが原因とは思うものの、音量が少ないときは低音域の量が寂しいのが難点。

人間の耳は、音量の大きさ以上に低音域の感度は変化があるようで、音量が少ないと低音域を感じる感度はかなり低くなってしまうようです。

なので、音量が少ないときは余計に低音が寂しく感じる傾向みたいです。

ま、低音を強調しようと思えば、ひとつはスピーカーユニットをフルレンジタイプに加え、ウーファーと呼ばれるう低音用スピーカーを組み合わせる方法があります。

一般的に販売されているスピーカーは、ひとつの筐体に2~3個のスピーカーを使ってあるのも多いですし、実際、見られたことがあると思います。

直径の大きいのがウーファー、その上に中高音用のスコーカーやツィーターを配してあるタイプです。

それぞれ得意な音域に合わせるために、ネットワークと呼ばれる回路で振り分けて再生させるタイプのスピーカーですね。

それはそれで正解な方法とは思うのですが、オイラはなんとなくフルレンジ一発で再生したいなと思っているのです。

左右一発で再生すると。音と音の重なりあう焦点、いわゆる音像が一点に定まるという利点があります。複数のスピーカーユニットがあれば、その配置の場所のズレにより音像が多少なりともあいまいになる傾向があります。

ま、拘ればの話です。

で、少し考えました。

低音域が寂しいのは、ひょっとすると8cmスピーカーユニットにしては空気室、3D・スパイラル部分が相対的に大きいのではないか?

それにより、共振・共鳴作用がうまく働いていないのではないか?

という漠然としか考えが生まれていたのです。

音響計算などきちんと行えば結果は机上でも結論は出ているのかもしれませんが、そういう計算は得意ではありません(…)

ということで、空気室や3D・スパイラル部分が大きい、ということであればスピーカーユニットを大きくしてやれば解決なのでは?という考えに落ち着きました。

逆に筐体を小さくするのが無理ということでもありますけどね^^

ということで、8cmユニットから16cmユニットへサイズアップです。

ということで、8cmユニットから16cmユニットへサイズアップです。

かなり雰囲気が変わったでしょ(笑)

フォステクス社製このスピーカーシリーズは、他に12cm、20cmタイプがあるのですが、20cmは筐体に納まりません。

12cmは問題ありませんが、どうせなら大は小を兼ねる?といった安易な考えで16cmをチョイスです。

そうとなれば、スピーカーエンクロージャ(筐体)の加工ですが、スピーカーユニット開口部の拡大に際しては、中心となるべき部分が既に穴が開いている状況ですから、大きな開口の中心となるべき部分に細い板を貼り付けて芯を割り出し、自由錐で16cmユニット用に改めて開口し直しました。

(その様子も写真に収めたはずだったのですが、保存一覧に見当たりません・汗)

スピーカーユニットの口径が大きくなりますと、必然的に低音域再生能力が増します。

スピーカーユニットの口径が大きくなりますと、必然的に低音域再生能力が増します。

さて、音質の変化はどうか?

エージング(慣らし運転みたいなもの)が進む前の段階でも、一言であれば余裕のある再現性といいましょうか、塩ビ・スピーカー1号機に比べても細かい再生音質で豊かさを感じます。

また口径が大きくなる分、低音域には有効でも高音域にデメリットか?とも思いましたが、数値上は別として耳に感じる体感上は16cmユニットの方が良い感じです。

これは遊びにきてもらった“ゆったり人顧問”もそう感じておられた様子。

これが16cmの性能なんでしょうか、余裕のドライブという感じですね。

でも逆に1号機が、16cmユニットとなった2号機と全体的な似た音質で再現性を発揮していることに逆に驚いてもおります。

そんな状況ではありますが、アパートで聴く音量ではこのスピーカユニットと筐体からの能力を引き出す音量再生は難しい感じです。

現在アンプ側で、小音量時の音質調整機能であるラウドネス機能をONにすることで、なかなか良い感じで鳴っています。

(ラウドネス:低音域と高音域もかな、低音量時に感度が低下する領域を強調再生)

ということで、2号機はこれでひとまず完成とします。

吸音材の投入量などで、まだ改善することも考えられますが、とはいえ基本構造を覆すような変化はないと思っています(多少は試行錯誤済みですし)

もうしばらくはエージングの変化をみてみたいと思いますし…

ま、もう少し空気室の容量計算なども行わないといけないな~と思った次第です。

ということで、次となる3号機の検討を進めています。

次回はバスレフ構造がベースになる見込み。低音強調面では最も優位とみています。

さらに塩ビ材の確認により可能であれば、JSP方式と呼ばれる手法で低音再生を狙ってみたいと思っています。

(次回は再び塩ビ材メインで作成予定です)

この3号機の作成については、近く開発開始のお知らせができると思います。

(現在、これまでの廃材塩ビなどの利用を含め検討中です)

(ここまで2007年03月18日掲載:旧ゆったりねっと)

2号機はその後置き場所に困り(–)、当時のゆったり人顧問宅に引き取られていきました。

2009年08月22日掲載(若干の修正を行っております)

2011年10月30日一部加筆・修正

コメント & トラックバック

コメントする