先日購入を検討してました…

このマキタの集塵機はどうかな~と思っておりましたところ、スピーカー製作先輩より「ちょっとした掃除機にお手製サイクロン方式集塵装置を組み合わせた方が良いですよ」とアドバイスを頂きました。

→ 集まれ塩ビ管スピーカー 古舘@横浜 さんの日記 参考詳細ページ1

→ 集まれ塩ビ管スピーカー 古舘@横浜 さんの日記 参考詳細ページ2

確かにサイクロン部であらかたのゴミを集めてしまえば、フィルターを清掃する手間を大幅に削減できます。

これは一考に十分値します^^

木工作業では大量の木屑が発生しますから、通常の掃除機なんかではあっという間にゴミ満杯になります。

それにご紹介のように製作すれば、たまったゴミも簡単に捨てられそうでかなり便利。

よしっ製作しよう!と思っておりますが…

当方の作業はまだそこまで達しておりませんでして、まずはその前段というようなところまで。

こういった経緯から、上でご紹介したマキタの集塵機はやめて…

RYOBIの集塵機を購入。まぁ、大型の掃除機といった感じです。

余った掃除機もありませんでしたし中古を探すのもなぁ…それに木工の集塵目的以外にも使うことありそうだから、ということでこれにしました。

ホームセンターで1万円超しましたが、検討していたマキタのに比べるとかなりお安くなってます。

また、マキタにはさらに作業効率が高い同じような業務用掃除機タイプがありますが、スイッチ部がダイヤル式なんですよね。

RYOBIのこれはでっかいオン/オフのボタンが上部についていて、使いやすいという点もマル!

サイクロン方式集塵部はこれから製作するとしても、せっかくRYOBIの集塵機がやってきたのだから使わなければもったない。

掃除機みたいにも使えますが、なるべく作業中のゴミ(粉塵)を集めて飛散させないようにしたい、という目的があります。

そうすると、作業を行なっている手元付近に直径50mm弱の吸引部のホースを近づけるだけでは効率が悪そうだ…と、吸引口に漏斗(じょうご・ロート)みたいなのを取り付けてはどうかな、と思い立ちました。

大きな漏斗を探しにホームセンターに行きましたが、見つかったのは金属製の直径20cm弱程度が最大。

ううむ、もう少し大きいのがほしいなぁ。

ネットでは樹脂製のより大型サイズがありましたが、お安い代用品を探します。

バケツ、ゴミ箱…今一つ…

そんな折見つけたのが、

樹脂製の植木鉢…ですね。

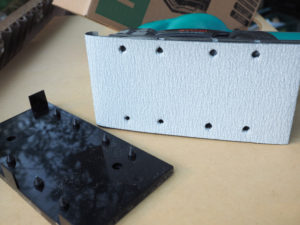

これ、上下に分解できるようになってまして、

こんな感じ。

土台部は不要なんですが(こっちでも使えそうな形はしてますけどね)、上部のまぁるく広がった方を加工することに。

この部分をオービタルサンダの作業中に近づけておけば、多少は粉塵の飛散を抑えられるかな、というイメージです。

集塵機のパイプとの接合には、塩ビの継手を使ってみようかと。

久しぶりに塩ビ部材を購入しました(笑)

以前は、塩ビでたくさんスピーカー製作の試行錯誤してましたから、こういった部材をかな~り購入してました(ちょっと懐かしい気持ち)。

まずはお邪魔な部分を切り落とし。

樹脂製ですから加工はしやすいです。

穴開きステー金具を加工してしっかり固定。

パイプ差し込み口はちょっと緩いので、ビニールを挟んだりして仮固定しています。

状況をみてより強固に固定する予定…

ボール盤作業中に近づけてみましたが、当然ながら高速に飛び出す木屑はまったく捕えられません(笑)。

ま、これは仕方ない。

内側に出ている塩ビの接手、余分な部分はカットした方が効率良いでしょうか…ね。

見てますと、近くの粉塵はそこそこ吸ってましたね。

オービタルサンダで出る細かい粉塵に対してどこまで効果あるのかなぁ。

MDF材は、集成材等に比べると粉塵が出やすいのは難点。

その対策としての集塵対策、ないよりはマシだろう、という気持ちではおります。

(※写真をクリックすると大きく表示されます)

2018年03月11日