以前、透明なスケルトンデザインのリングダクトスピーカーはかっこいいだろうと、総アクリルで製作するとして、材料代とアクリルパイプカット、アクリル板の円形カット等をの材料加工代を見積もりました。

アクリルですから切断面の仕上げにもこだわりたい…なんて考えてましたら、特徴的なリング状ダクトを形成するためにアクリルパイプを2重化する構造も大きく影響して、想像を超える製作金額となってしまいました。

まぁ、部分的に木板を使う(バッフル面、背面)とデザイン上のアクセントになって材料代も抑えられて良いのでは、と自作スピーカー先輩からアドバイスも頂きました。

しかし、頭の中にオール・スケルトンの姿が先行してしまい今一歩決定に及ばず、いずれチャレンジすることとしてアクリルタイプは一旦計画お蔵入り^^

代わりに計画したのが、木板積層によるリングダクトスピーカーです。

リングダクトスピーカーは、輪状(リング状)のダクトとなっているので、木板でそれを実現しようとすると、板を円形にくり抜いてそれを積層する方法が考えられます。

または、板を細くカットして棒状にして、長編を円形になるように接着する方法もありますが、工具類が整わないと難しいでしょうし、数十角形にすることはできても円形にするのは難しい…ですね(不可能ではないでしょうけど)。

ということで、前者の板を円形にくり抜いてそれを積層する方法、でいくことにします。

さて、まずは材料。

以前製作しました2号機では、MDFを利用しました。

以前製作しました2号機では、MDFを利用しました。

MDF(中質繊維板)とは「ミディアム・デンシティ・ファイバーボード」の略で、木材等の植物繊維を取り出し合成樹脂接着剤を加えて成型熱圧した板です。

つまりは、木材等をほぐして粉々にしてそれを接着成形した板ですので、メリットとしては1枚天然材に比べると均一性に優れる、利用されない端材なども原材料にできる点で価格的なメリット、などがあります。

MDFは大手ホームセンターが独自に仕様を決定して発注しているケースがあり、いろいろなお店を見て回ると好みのMDFに会えるかもしれません。

そのMDFで今回もいくか…

考えましたが、やめました。MDFは反りやヒビなどを気にすることがない点でも優れていますが、一般的なMDFは、化粧合板のように表面は見栄えの良い材質が薄く貼られています。今回のように積層を考えた場合には、切断面がほとんどになりますからその点がどうかな…と。

こちらの集成材、MDF同様に人的加工された板でありますが、こちらは木材らしさが残ってますね。小さくカットされた木材を接着して板に仕上げてあります。メリットは1枚天然材に比べると強度も高く、反りなどの変形も出にくいことでしょうか。

こちらの集成材、MDF同様に人的加工された板でありますが、こちらは木材らしさが残ってますね。小さくカットされた木材を接着して板に仕上げてあります。メリットは1枚天然材に比べると強度も高く、反りなどの変形も出にくいことでしょうか。

価格はMDFよりやや高めですね。

ですが、積層することを考えればそもそも積層されたような集成材は相性がよさそうです。さらに積層により接着面が増えて強度が増しそうな予感も^^

ということで今回は集成材でいきます。

久留米市内のホームセンターで25mm厚の集成材を見つけ、価格も他店よりサブロク板(1800×900)で2,000円ほど安かったので決めました(ただし一般的クレジットが使えないお店…)

集成材にもいろいろありますが、今回のこれは「メルクシーパイン集成材」でしょうかね(?)。

さて、ホームセンターのパネルーソーを利用しない手はありません。このお店では購入木材により一定回数まで無料で、それを超えたら1カット30円だったかな?

さて、ホームセンターのパネルーソーを利用しない手はありません。このお店では購入木材により一定回数まで無料で、それを超えたら1カット30円だったかな?

自宅で鋸でジコジコやる大変さを考えたら…安いもんです!

で、そのカットサイズをいろいろ考えましたが、この板から18枚の正方形を切り出そうと考え、刃の幅を考慮しつつ余裕をみて1辺29cmとしてパネルソーを動かしてもらいました。

これでまずは主材料を確保です。

これでまずは主材料を確保です。

2009年11月11日作成

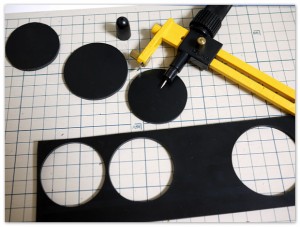

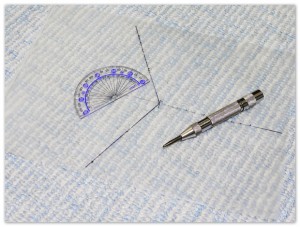

ホームセンターでカットしてもらった板を、いよいよ円形にくり抜く作業です。

方法は頭の中にイメージできていました。

ボール盤と、2号機製作時に使った木工用自由錐を所有していたので、さほど難なく穴は開けられるだろう…

そんな安易な考えで、ボール盤等を置いている実家へ…

で、しばらく使ってなかったので押入れの奥から引っ張りだされたボール盤ですが、ううむ久し振りに見たら意外に小さいねぇ。

というのも、以前使っていた時はルアーの自作のためだったので工作対象が小さかったので対比的に大きいイメージで記憶に残っていたんでしょうかねぇ。

記憶なんて曖昧です(笑)

一抹の不安を覚えつつ、木工用の自由錐を取り付けようとしたら、

一抹の不安を覚えつつ、木工用の自由錐を取り付けようとしたら、

あちゃ~っ やっぱり…ね

ボール盤が使えないことが判明。

理由は、ボール盤の支柱とドリルチャックとの懐が10cm程度のところに、片腕14cm程(直径で28cm程)ある自由錐ですから、支柱に当たって回転できないのです(涙)

懐が15cm以上の中・大型ボール盤が必要ですねぇ。

懐が15cm以上の中・大型ボール盤が必要ですねぇ。

ということで、すぐにボール盤の購入はできませんから電気ドリル(実家所有機)で決行することに。

ところが更なる問題点が…

私の頭では、この自由錐ももう少し大きな穴が開けられると思ってましたが、目盛りでは最大200mm。

直径20cmの穴までです。

板の直径を29cmとしたので、その板に直径20cmの穴ではかなり余らせてしまうことになります。これはもったいない…

なんだか設計時に考えておけよ、という内容で恐縮です(汗)

もっと大きい自由錐もあるかもしれませんが、そうそう売れるものではないでしょうからホームセンターでも見たことありません。

すぐに手に入らないとなれば、あるこの自由錐でなんとか考えなくてはなりません。

で、メーカーさんからは規格外の利用方法と怒られそうでありますが、

となっているところを、スライドする刃の取り付け部分を一旦抜いて差し替え、向きを変えることで…

となっているところを、スライドする刃の取り付け部分を一旦抜いて差し替え、向きを変えることで…

とすれば、20cm直径が最大のところを約24cm直径まで広げることができます。

とすれば、20cm直径が最大のところを約24cm直径まで広げることができます。

刃は両刃で同一回転方向を削る形状ですから、このように内外を取り替えると回転方向を変える必要があります。つまりは図のように本来は時計回り回転で使うところを、逆回転させることになります。

※さらに、刃そのものを取り外して裏表取り付け直すと、時計回転で開口作業ができるかもしれませんがお勧めはできません。

電気ドリルは、回転方向を変えるセレクターがありますからこれについては問題ありません。

電気ドリルは、回転方向を変えるセレクターがありますからこれについては問題ありません。

問題は、センター穴となる部分のドリル刃。

これは時計回りで掘り進む形状ですから、逆回転ではまったく穴が開きません。同じ径のドリルで事前に穴を開けてから、自由錐を使うという2段階作業となります。

まぁ、なんとか方針決定。

いざセンターの穴開けを済ませて、自由錐での開口作業に移ります。

もともとはボール盤でと思っていた作業、自由錐の規格外開口作業となり想定ミスが連発ですがやるしかありません(^^)

自由錐の刃の回転直径が長いために、かなりのトルクを必要とします(経が小さいと楽なんですが)。

ちょっと力を入れて押すと止まりますから、負荷をかけすぎないように、回転数をあまり落とさないようにと慎重に作業を進めます。

2/3位進んだら、反対側から同様に自由錐をあてます。センター穴は貫通してますから大きく開口位置がずれることはありません。

そんな調子で作業を進めると、3枚も開けたところでドリルがえらく熱くなりました。モーターが悲鳴を上げてます。

そんな調子で作業を進めると、3枚も開けたところでドリルがえらく熱くなりました。モーターが悲鳴を上げてます。

これ以上連続使用しては煙が出そうですから、ここで一旦クールダウン時間をとります。

でも冷えるまではけっこう時間を要するんですよねぇ…

こんなことなら、自分の電気ドリルも持参して交互に使えるようにしておくべきだった、と思いますが取りに帰るのも片道50分の無駄。

午後からの作業ではありましたが、この日はなんとか8枚を開口するのが精一杯。

片側分の8枚の開口が済んだら、背面用1枚を加えて9枚を接着します。

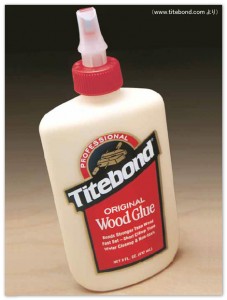

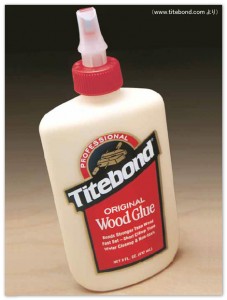

使ったのはタイトボンド(www.titebond.com)。

使ったのはタイトボンド(www.titebond.com)。

アメリカ製のボンドで、ホームセンターで木工用ボンドと売られているのに比べると速く乾き接着力も強力、手放せない存在ですね。 2号機製作時に購入していたものを使いましたがかなりの消費量…

アメリカ製のボンドで、ホームセンターで木工用ボンドと売られているのに比べると速く乾き接着力も強力、手放せない存在ですね。 2号機製作時に購入していたものを使いましたがかなりの消費量…

これを機に追加購入も検討しなければなりませんね~^^

2009年11月15日作成

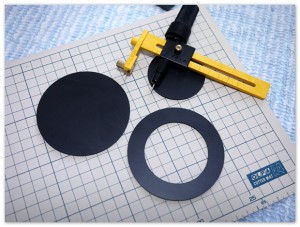

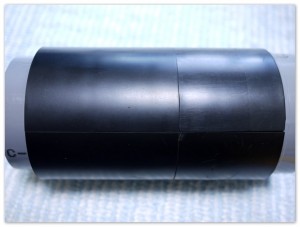

外側筐体となる部分から、内筒となる部分を切り抜いた次は、その切り抜いた円板をさらに自由錐で円形にカットしてリング状にします。

この内部の内部空間が筒となって空気室となります。

(リングダクトスピーカーの形状はこちらをご参照ください)

リング状となる木板の幅は15mm程度、とても手に持って自由錐を回すのは危険ですので、板を土台にビス止め固定して作業します。

ここでは自由錐は正常位置に刃を付け替えて時計方向回転での作業です。

ここでは自由錐は正常位置に刃を付け替えて時計方向回転での作業です。

(ちなみに日を改めての作業により、持参したマキタと実家のBOSCHの2台体制でオーバーヒートを予防し効率を上げてます)

そして切り出したリング状の板もまた、積層します。

そして切り出したリング状の板もまた、積層します。

手持ちドリルでのカットで、それぞれに多少バラツキが出てます。ここはやはりボール盤による精度アップが求められますね。でも、中型、大型のボール盤は簡単に動かせるような重量ではないので、どこか据え置きできる場所の確保がまず重要となりますねぇ…

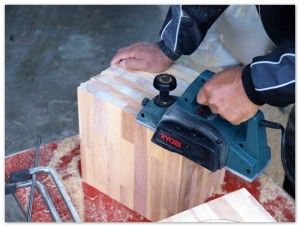

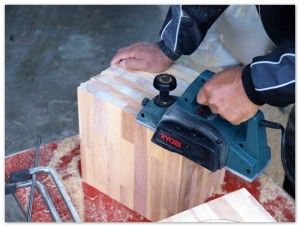

自由錐による開口作業をしている私の隣では、外側筐体も個々の板に同様にバラツキが出ていたことから、親父に電気カンナで調整を依頼^^

内部の円筒のつながり部分をうまく合わせていくと、外部がガタガタになったりして…整える必要が出ておりました。電気カンナがあって良かった^^

途中途中、削る箇所を確認しつつ、さしがねで正方形が出ているかを見つつ削っていきます。

大抵は板の表面を削って綺麗にするもので、電気カンナであまりこういう形状を削ることはないと思います。親父も最初は苦戦して角を飛ばしてしまったりしてましたが、それも途中からはコツをつかんでなかなかの仕上がりに。

大抵は板の表面を削って綺麗にするもので、電気カンナであまりこういう形状を削ることはないと思います。親父も最初は苦戦して角を飛ばしてしまったりしてましたが、それも途中からはコツをつかんでなかなかの仕上がりに。

(さすがに日曜大工でいろいろ作るだけありますね、助かります)

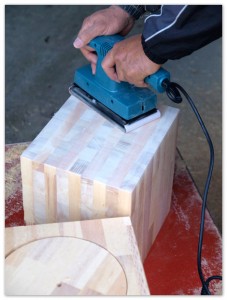

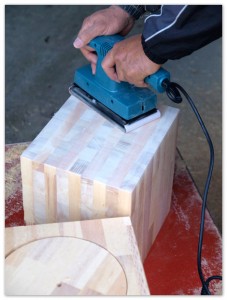

狙いの形にだいたい収まったところで、次は電気サンダ(仕上用)の出番。

狙いの形にだいたい収まったところで、次は電気サンダ(仕上用)の出番。

この工具もまたあまり家庭にはないだろう…と思いますが、今回のスピーカー製作に大活躍でありますねぇ。

手作業では時間がいくらたっても足りなさそうな作業をこなしてくれます。

外側筐体、いい感じに整ってきました。

外側筐体、いい感じに整ってきました。

ちなみに板を積層してこの構造ですので、なかなか重量級です。この重さはスピーカーとしてはメリットだと思います。

2009年11月19日作成

続いて、内筒を仕上げていきます。

内筒の外側はリングダクトを形成する部分になりますので、ガタガタ(凸凹)がはげしいと都合が悪いです。

内筒の外側はリングダクトを形成する部分になりますので、ガタガタ(凸凹)がはげしいと都合が悪いです。

ここも電気サンダ(仕上用)で整えていきますが、この作業は引き続き親父にお願いして…^^

私はトリマを使ってバッフル板の角とり作業を…

BOSCH社のPMR500を今回の自作に合わせて購入しました。

BOSCH社のPMR500を今回の自作に合わせて購入しました。

時間がないので国産メーカーの手頃な奴で妥協しようと思っておりましたら、ネットで見て悩んでいた価格にて近くのホームセンターで買えたのは助かりました(送料分は安い計算)。

しかしいいですねトリマ。

いろいろなビットがあって木材加工の強い見方です。

もっとも簡単な利用のひとつ「角をとる」作業でも、するとしないでは見た目が違ってきますね。

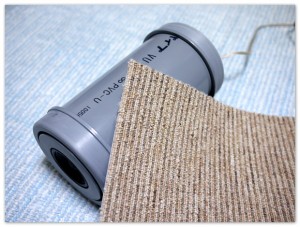

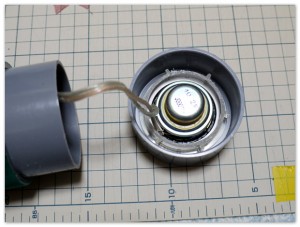

さて今回利用したスピーカーユニットはこちら

2008年の10月頃に購入していたDAYTON AUDIOのRS-100Sをチョイス。

2008年の10月頃に購入していたDAYTON AUDIOのRS-100Sをチョイス。

10cmユニットで、以前横浜ベイサイドネットを訪れた際に店頭のバスレフで鳴っているのを聴いて購入しました。

当時も在庫限りという話で、確かにカタログ落ちしているようですね。

(※その後フルレンジとして復活しました)

作りはしっかりしていてブラック1色の渋いユニットです。

さて片チャンネル分ですが、組み上げる部材の加工がひととおり終了しました。

さて片チャンネル分ですが、組み上げる部材の加工がひととおり終了しました。

まぁ、まだまだリングダクトの外筐体と内筒の取り付けをどうするか等考えるところは残っておりますが、スペーサーを入れて仮置きとして組んでみます。

接着等はしてませんので横向きにはできませんが…

木製リングダクトスピーカーの試作品です。

木製リングダクトスピーカーの試作品です。

もう少し高さがほしかったところですが、材料代の都合でサイズアップは次回に持ち越しとします。

事前の計算でも空気室の容量が不足なのですが、さてどうなりますか…

上から見たところです。

上から見たところです。

自由錐のおかげで、綺麗なリングダクトの形成は成功してますね^^

リングダクト幅は約4mmです。

リングダクト幅は約4mmです。

いよいよ視聴です。

自分のアンプを持参できれば良かったのですが、実家にある機器につないでとりあえず音楽を聴いてみることに…

(ソースも持参してなかったので、実家にあった中島みゆきとクラシックのジュピターを)

なるほど、リングダクトスピーカーらしい音です。低音域もスピード感のある鳴り方をしますね。

やはり低域音方向の伸びは空気室の容量、リングダクト部の長さが共に不足によりもう少しほしいなと思うところですが、それらを含めて狙い通りの音という点では満足です。

さて、製作段階からスピーカーでこんな作業?と思っていたに違いない親父。

確かに大抵は箱に穴が開いているバスレフスピーカーですが、自由錐でくりぬいたり積層したりで今回の作業に不思議そうでありました。

そのリングダクトスピーカーが鳴り始めると、しばらく黙って聴いてましたが…

「良かやっかい!(良いじゃないか)」

と驚いてました^^

まだエージングも進んでいないユニットですからちょいと硬い感じがありますが、素直な鳴りっぷりがいいですね。

さて、まだ片チャンネル状態。

もう片方を早く組み上げて聴いてみたいものです。

2009年12月06日作成

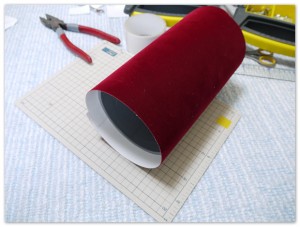

さていよいよL/Rを組み上げて視聴するまで参ります。

筐体については水性ニスで今回塗ってみました。

最初にクリア系ながら若干色が入っている塗料を塗りましたら、こんな感じ…

ううむ、集成材の向きを交互にしている関係で、塗料を吸い込むところとそうでないところが当然ながら出てきます。

ううむ、集成材の向きを交互にしている関係で、塗料を吸い込むところとそうでないところが当然ながら出てきます。

さらに吸い込むところはかなり色が濃くなる感じで…

ま、買ったときの塗料のイメージからはちょっと違うかなぁという感じ。

そこで、追加で透明ニスを購入して…

こちらは完全透明で重ねていきます。

こちらは完全透明で重ねていきます。

先ほどの色合いが男性的とすれば、こちらは女性的に仕上がりそうです^^

また、上の写真を比べて気付かれた方もおられるかもしれませんが、ボルト用の4つの穴を透明ニス・バージョンに開けています。

これは内筒の取り付け方法を変えているからで、色濃い方は内筒の固定も接着をしようと考えてます。対してこちらは塩ビ管で作るときのようにボルト固定でいきます。

ま、試作ですからいろいろやってみたい、という次第です。

次に取り出したのは、エポキシ系のパテ。

2つの粘土状のパテを混ぜ合わせると、2時間ぐらいから硬化を始めてカチカチになるものです。この商品はフィギュアの造形に使われたりするもののようで、評判も良さそうだったのでチョイスしました。

2つの粘土状のパテを混ぜ合わせると、2時間ぐらいから硬化を始めてカチカチになるものです。この商品はフィギュアの造形に使われたりするもののようで、評判も良さそうだったのでチョイスしました。

何に使うかというと…

何に使うかというと…

外筒の角となる部分の音道を少しスムーズにしたい、と思いまして。

効果はあると思いますよ。

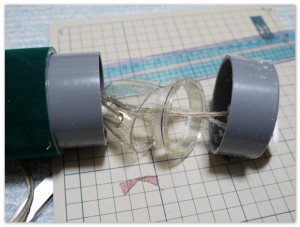

これは透明ニス側の内筒固定のためのボルトを通しているところ。

これは透明ニス側の内筒固定のためのボルトを通しているところ。

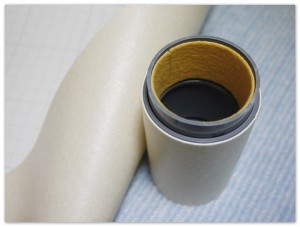

背面からボルトを通し、スペーサーを入れてこの上に内筒が入ります。スペーサーはゴムとコルクを使ってますが、締め上げによりコルクはかなりつぶれてしまう前提にしてます。

バッフル面は最終的に接着しますから、ユニットの穴から手を入れて作業しやすいように内部は蝶ネジにしました。

バッフル面は最終的に接着しますから、ユニットの穴から手を入れて作業しやすいように内部は蝶ネジにしました。

この締める強さにより内筒のダクト幅を一定にするように調整します(要は傾き調整)。

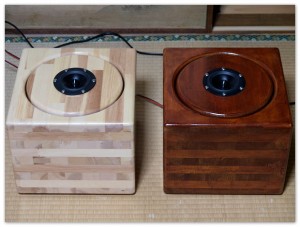

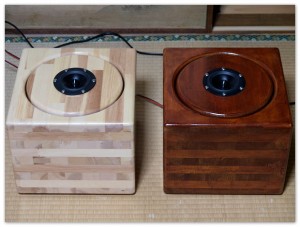

そうこうして完成した姿がこれ。

色違いで申し訳ない…(笑)

色違いで申し訳ない…(笑)

さて、どちらの色合いがお好みですか?^^

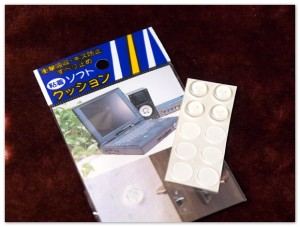

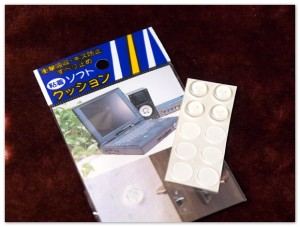

リングダクト部のスペーサーに、ソフトクッションと名付けられていたゴム製商品を利用。

リングダクト部のスペーサーに、ソフトクッションと名付けられていたゴム製商品を利用。

ソフトと書いてありますが、けっこう硬いものです(ぶよぶよではないです)。

ソフトクッションは5mm高となってましたので、リングダクト部の幅より高い。

ソフトクッションは5mm高となってましたので、リングダクト部の幅より高い。

ということで、かなり強引に押し込みました。

おかげでしっかりと固定されてます。

内筒の固定方法が異なりましたが、接着タイプ、ボルト固定タイプ、それぞれバッフル面の出面は同じぐらいになってます。ここは珍しく想定通りでしたね(笑)

内筒の固定方法が異なりましたが、接着タイプ、ボルト固定タイプ、それぞれバッフル面の出面は同じぐらいになってます。ここは珍しく想定通りでしたね(笑)

さて肝心の音。

まだまだエージングが進んでいませんが、仮組みで片チャンネルだけ聴いたときより、やはり量感がぐっと増してこれはいいですね。

8cmユニットのRD-801もサイズを超えた音の厚みを感じさせますが、さらになんといいますかゆったり感がだいぶんと違います。もっと大きなスピーカーが鳴っているのでは?と思わせる音は、このリングダクト構造の特徴ですね。

今回はさらにリングダクトの直径が約24cmと大きいのもその点では効果が大きいようです。

かといって音像定位が悪いとも思いません、この点もリングダクトの良いところと思います。

このユニットはミッドバス・タイプとされているようですが、箱内にどんな特性か分かる資料はありませんでした。

ですが、いろいろと聴き比べに使っている曲でも違和感のない高域音を奏でておりましたので、お店の方が言われていたようにフルレンジとして使えるというのも納得です。

今後の課題としては、空気室容量の拡大とそれに合わせてリングダクト部の延長ですね。それにより重低音域まで再生帯域を広げたいと思います。

今回の木板積層リングダクトスピーカーは、RD-801より低域方向に少し延び量感は十分ですが、重低音部は難しい(50Hzまでは出てますけど)。

といったところで、なんとか年内に視聴まで辿り着きました。

といったところで、なんとか年内に視聴まで辿り着きました。

今回の試作で得るところも多かったですし、この方向で問題ないなという音が出てきましたので満足してます。

再度の木板積層タイプの製作に合わせて、大型ボール盤が必要になります…

さてと、どう資金繰りを考えるかなぁ~(苦笑)

ひとまず、これにて完成とします。

ご覧頂きありがとうございました。

2009年12月14日作成

(追記) 試聴の様子をアップしました。

木製リングダクトスピーカーの試聴

2010年01月03日追記

(追記) 使用したユニットの仕様が分かりました。

ミッドバスとして購入し、でも詳しい店員さんからフルレンジとして問題ないとの説明+実際に試聴してそうだな、と思って使っておりますDAYTON AUDIOのRS100S-8。

販売が終了したと思っておりましたら、最近また売られているようです。

で、その標記はミッドバスではなくフルレンジ!、DAYTONもフルレンジとして売れるって判断したみたいですねぇ。

でもミッドバスとしての生い立ちは高域部の波形に現れてる?

ちょっと高域部が暴れている感じ。

ちょっと高域部が暴れている感じ。

あの山の突出が少し気になるかな?、でもまぁミッドバスだからといって高域部が弱いということはなさそうですね。大きな谷間も作ってないし。

とはいえ、この点はFostexのスピーカーユニット群の周波数特性はやっぱり優秀だなぁと思います。

その他詳細仕様は下記をご参照ください。

資料 : DAYTON AUDIO RS100S-8仕様(PDF)

2010年01月10日追記

2011年12月07日一部更新