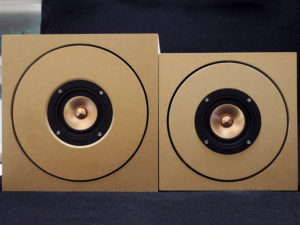

木板を積層するリングダクトスピーカーですが、作業効率と工作精度を考えますといかに積層接着がうまくいくか、これかなり重要です。

内筒については、

この冶具によりかなりの精度で接着できるようになったのですが…

この冶具によりかなりの精度で接着できるようになったのですが…

外筒は難しいのです。

内筒は自由錐(さらに自由錐の刃の位置ズレ防止加工実施)による開口で、接着する対象のサイズにほとんどブレがありません。

ブレがなければ冶具の精度を高めれば綺麗に接着が可能です。

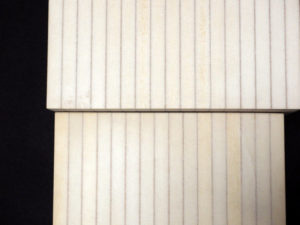

しかし、外筒はホームセンターのパネルソーでカットしてもらった状態です。

例えば30cm×30cmでは18枚が切り出せますが、それをお願いすると「1mm、2mmは誤差が出ますよ」とほとんどの店員さんが言いますし、そこをなんとか…とお願いしてもうまくいくときといかないときがあります。

誤差は許容すべきと最近思えてきました。

現在外筒接着は、外側2面をサポートする冶具によってうまく合わせて接着できるように、とやっているワケですけども、外径寸法に誤差がある前提でいけば内側の開口部はうまく合わないでしょうし、さらには自由錐で開口する際のセンターも微妙にブレる影響も出てきます。

つまりは、内側は凸凹が出やすい状況にあります。

やはり考え方を変える必要がありそう…

一度に接着すると精度が心配…と2回に分けて接着する前提のため、サポート支柱の高さはあまりありません。

でも、効率を考えたら必要数は一度に精度よく接着できればそれに越したことはありません。

ということで、外筒をサポートするのではなく内側開口部を合わせる冶具を作り、外側は捻じれを防止するように1面をサポートする程度で良いのではないか、と思案中。

内側に3本の支柱により内側面でガッチリと合わせられるようにできれば…

今日作業を少し進める予定でしたが、購入してきた部材では必要サイズを満たしませんでしたので再考することになりました。

またご報告します。

(※写真をクリックすると大きく表示されます)

2018年07月01日