少し前になるのですが、当方ホームページのコメント欄から「コーン紙の重量バランスを整えて、音の抜けを最高にする方法に興味がありませんか?」というようなご連絡をいただきました。

(バスレフの共振周波数計算に、当方サイトを利用いただいたのがきっかけのようです)

その後メールのやりとりで、下記サイトの運営者さんと分かりました。

ホームページはこちら → オーディオ調律工房

ホームページを拝見しますと、「ノーベル賞に匹敵する、素晴らしい技術」という文字に圧倒され、「絶対和音のラーに調律」という奥深い響きに興味を抱くところ…

しばらく時間が開いたのですが、9月8日に福岡県朝倉市にありますオーディオ調律工房さんを訪れることができました。

作業所兼ご自宅ということもあり全景などは撮影しておりませんが、運営者はホームページで紹介されている重松さんで、もう一人スピーカー製作作業中の方がおられました。

訪れたときに製作されていたモデル。

訪れたときに製作されていたモデル。

小型ですね、バスレフタイプでユニットは6.5cmと8cmユニットでしょうか。

ヤフオク!でも販売されていて、6.5cmユニットタイプが6,500円、8cmユニットタイプが7,000円で販売されてます。

訪れた際には8cmユニットタイプから音を出されていて、女性ボーカルが気持ちよく聴こえて心地よいと感じましたね。

丸いバスレフポート、程よいところに最低共振周波数を設定されているのでしょう。

背面です。

背面です。

6.5cmユニットタイプはケーブル直出し。

8cmユニットタイプはバナナプラグ対応端子付です。

バックロードタイプもありました。

バックロードタイプもありました。

こちらも拝聴しましたがスッキリとした鳴り方はバックロードらしさでしょうか。

いずれのユニットにもコーン部に丸いシールが貼られていますが、これが絶対和音の調整とのこと。

ユニット表面をピンセットで軽く叩いて聞き分け、ここというピンスポットを探ってシールを貼ることによりユニットの分割振動を抑制(無くす?)という技術を考案されています。

絶対和音の調整は、CD盤、アンプ、電源ケーブルとオーディオに関わる全般に影響・効果があるということです。

詳細は、オーディオ調律工房さんのサイトをご確認ください。

車両系のコアキシャルユニット版もありました。試作でしょうか。

車両系のコアキシャルユニット版もありました。試作でしょうか。

こちらはスリット状のバスレフポート対応。

ツィーターにより高音部の粒が小さく感じます、いいですねコアキシャルも。

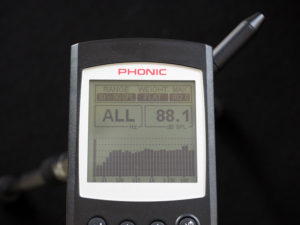

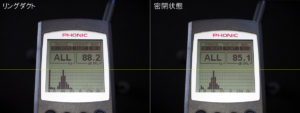

RD-CHR70(Type3)を持参しましたので、音を聴いてもらおうとしましたらすぐさま筐体やユニットの調整となりまして(笑)

RD-CHR70(Type3)を持参しましたので、音を聴いてもらおうとしましたらすぐさま筐体やユニットの調整となりまして(笑)

筐体は、上面と側面を交互に金属棒をコツコツ当てて音を感じては

「うん?」

「だいたい合ってるか」

「こっちは…」

「あれ、少しおかしい」

「少し削りますよ、いいですか?」

と言われちょっぴりやすりを入れてはまたコツコツ…しばし繰り返して

「合いましたね、違い分かるでしょ?」

と言われ、ものすご~く繊細な世界なんだと感じ…

上の写真はユニットの音の違いを探ってあるところですが、ピンセットでコツコツ…

「ここにシール貼りましょう」

とコーンのエッジギリギリに貼り、再びコツコツ…

「う~ん、もう1枚重ねましょう」

と2枚重ねとして再びコツコツ…

「よし」

という調整作業を拝見。

表面上聞こえる音とは違う何か基準があるんだろうなぁと思いましたが、ちょっとやそっとでわかるようなものではないでしょうね。

この後、同じ女性ボーカルソースを調整後RD-CHR70(Type3)で鳴らさせてもらったところ

「いいですね、これなら文句ない」

というお言葉を頂きました。

ちょっと残念なのは、調整前後で聴き比べしてないことですねぇ…

最後に、最初の8cmユニットのバスレフタイプに戻して音を出します。

重松さんは楽器と一緒でスピーカー筐体の板は薄い方が良いとして筐体の響きを活かす方向性のようで、それが分かる鳴り方だなと感じてこの日は帰路につきました。

1時間ほど滞在させていただきました、ありがとうございました。

(※写真をクリックすると大きく表示されます)

2018年09月09日