ホームセンターでカットしてもらったMDF(18mm厚)の切り抜き作業を開始。

いつものようにボール盤で外筒と内筒とに分ける自由錐カット。

MDFは、手に持つとけっこうな質量を感じさせますが、木目のない人工板。

粉状にまで砕いた木材を接着剤で固めた板です。

それにより、加工による切断面がどの向きでも変わりません。

集成板の場合には木目がありますから、木目の向きと自由錐の刃の当たる方向との角度で切断面が大きく異なります。

木目に直角に当たる場合には断面が荒れますが、逆に木目に添う方向の場合は断面積は比較的綺麗。

なので荒れた切断面がどうしても出てきますので、その対処に相当量の研磨が必要となる前提でありますが、MDFの場合はその研磨作業はかなり楽そうに思われます。

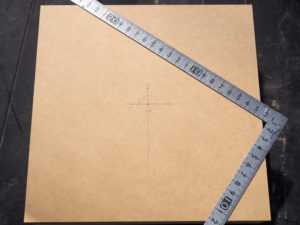

ホームセンターでのカット寸法が微妙に縦横で違いました。

そこで、くり抜き位置を決める角を決めて自由錐のセンター位置を出し、ナンバリングもしてみました。

マークした面を合わせて貼り合わせをすると、外面は当然ながら内筒の位置もズレにくいとの考えです。

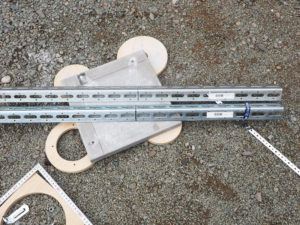

外筒の内側切断面です。

自由錐では、表面から約半分、センター穴は貫通してますからそこに合わせて裏面から自由錐を当てて残り半分をカットして切り離しとしています。

なので表側、裏側の約半分では刃が当たる方向が逆になりますので、断面の具合も違っているのが分かりますね。

例えば表面から自由錐を深く入れて切り抜くことは18mm程度なら可能です。

ですが、そうすると最後に切り抜かれる部分の周囲がバリバリッと剥がれたりして状態が悪くなりがちなんです。

(つまり裏面の見た目が悪くなります)

なので、表面、裏面からそれぞれ自由錐を当てるようにしています。

(特に刃の当たる最初はゆっくりゆっくりとボール盤レバーを操作してますよ)

(※写真をクリックすると大きく表示されます)