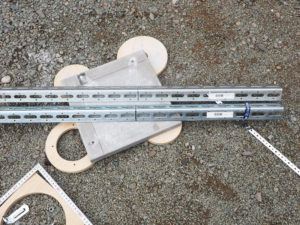

コンクリート板にL字金具を用いてアングルを固定。

イメージとして接着する木板を重ねてみますと…

こういう感じですね(持ち合わせの板を置いてみた…の図)

アングルの上部はステーで金具でつないで相互の強化を試みました。

その効果により角となる部分(写真では上の角ですね)はガッチリ固定できていて、ここはぐらつきもなく予想以上の強固さが確保できてます。

ただし、両サイドの支柱アングルはやはりぐらつきが出てますね。

この点は改良が必要になりそう…というのが現状の課題です。

コンクリート板とL字金具で固定する部分は、溶接ではなくボルト・ナットによる締め付けを行ってますので、ボルトの頭がアングルより出ています。

なので、この部分は接着時にはかわす必要がありまして、このようにスペーサーを挟む必要が出てきます。

あと土台のコンクリート板ですが、アンカーではなくて貫通してボルトとナットで縫ってますので、ボルトの頭が背面に出ています。

プレス時にはそれなりの重さを加えますので、できればボルト部で支えるような不安定な構造は避けたい。

ということで、合板を買ってきてましてボルトの頭が出た部分をカバーしようという構想。

ボルトの頭がある位置にあわせて、合板に穴を開けます。

これをコンクリート板に貼り付けることで、合板の厚みよりボルトの頭がかくれさせるというもの。

ボルトの頭が出てますとそこに重さが集中して、コンクリート板にも無理が生じるでしょうからね。

合板の固定は両面テープとしました、上から圧力があるにしても引き剥がすような作用はしませんから大丈夫でしょう。

全面に両面テープを貼り付けて…

コンクリート板にペタっとして、自立させたところ…です。

今までは外筒の接着は目測でこんな感じかなと微調整してましたから(それで失敗多数)、この治具にはかなり期待してます!

ただし両サイドの支柱は、上部をステーでつないで多少の補強をしたとはいえ取付け部はL字金具1点による自立で、やはり少々ぐらつきがあります。

この点は強化対策が必要と思われるところですが、とにかくテスト使用をしてみたいと思います。

(※写真をクリックすると大きく表示されます)