木板積層リングダクトは、これまでパイン集成材を主に使用してました。

集成材を交互に重ねる構造は、反りを防ぎかなり強固な構造いう本職の方のお話も頂き引き続きやっていこうと思う材木ですが、反り、割れを気にしなくて良いならMDF(medium density fiberboard)というのがあります。

MDFは現状となる木材を粉状まで細かくし、それを接着剤を混ぜて固めたものです。

ということで木目はありませんし、反りや乾燥して割れるといった木材特有の現象が少ないというメリットがあります。

お店で置き方が悪いサブロク板は全体に反っているものもありますが、それも自らの作用で反るといったものではないですので、工作においてはとてもメリット。

木目がないというのは、研磨の際は楽ですね。

木目があると、木目が密集する部分は硬くなり柔らかい部分とで研磨量が変わりますから、円形部分を綺麗に整えようとするとこれがけっこう難しいので、研磨においてはメリット大かな。

対してデメリットとしては…

「まぁ強い木材ではありません」

集成材と違って、構造材としてはほぼ使われません。

家具などで使われて、よく表面にシートを貼られていますので、一見無垢板では?というのも実はMDFというのもありますね。

市販スピーカーでも実はけっこう使われていると思います。

(パーティクルボードってのもありますが)

「水に弱い」

ちょっと濡れたぐらいは良いのですが、しっかり濡れてしまうとボワボワと膨らんだようになるMDFが多いです。

耐水性のある接着剤を使ったものもあるようですけどね。

「ビスが効きにくい」

木ビス、効かないことはないですが、あまり力を入れるとバカ穴(でいいのかな)になりやすいです。

なので、個人的にはMDFを使う際には木ビスではなくて貫通してボルト・ナットで固定することが多いです…ね。

ということで長くなりましたが、今回はMDFでやりましょう。

サブロク板18mm厚、4,000円弱。

ホームセンターで追加料金を払ってカットしてもらいました。

32枚にしてもらってます…が(汗;)

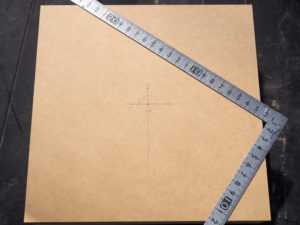

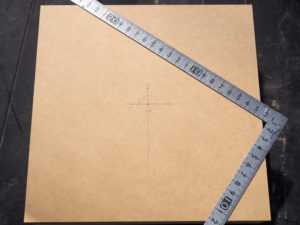

一辺22cmで!とお願いしてカットしてもらいまして、こちらはほぼ22cmですが…

こちらは21.7cm程度?

ちょいと誤差が大きかったですね。

ホームセンターにはパネルソーというのがたいてい置いてありまして、自宅でカットするよりうんと精度が高いもの。

ただ、カットしてくれる人によっては、機械に設置されている目盛りとともにスケールを当てて実際の寸法を確認しながらカットしてくれる店員さんがいますが、今回の人はそれをやってなかったからなぁ。

と、もう少し精度が必要だとお願いすべきでしたね。

(ホームセンターだと店員さんが転勤しちゃうので、お気に入りの方がいつもいるとは限りませんね)

とにかくこの程度の誤差はなんとかしましょう。

長さが違うことを前提に、1つの角を基準にして開口センターのマークをつけていきます。

(※写真をクリックすると大きく表示されます)