先日

で紹介してました10cmフルレンジスピーカーユニット“alpair7”を使ってみます。

alpair7用に新規製作^^

alpair7用に新規製作^^

この木板積層リングダクトの筐体にセットして視聴中です。

上が今回製作のalpair7V3、下がCHR70v3をそれぞれ使ったリングダクトスピーカーです。

上が今回製作のalpair7V3、下がCHR70v3をそれぞれ使ったリングダクトスピーカーです。

alpair7はフロントカバーは装着していません。

バッフル面の開口サイズをピッタリ合わせて、少し押し込む程度の押さえつけた感じになってます。

バッフル面のデザインは違いますが、筐体は内筒空気室容量がほんの若干alpair7の方が少ない程度でほぼ同じ。

ところが音出し直後はあまりに低音が出ないもので、CHR70とはやはり相性が違うのか~なんて心配にもなりましたが、その後しばらくエイジングを兼ねていろいろ鳴らしていると次第にもりもりと低音が出てきました。

エイジングにより本領発揮しつつあります^^

またCHR70と比べると高音域が綺麗ですね、粒が細かいとうか繊細な音、そしてやや明るい感じの音、に感じます。

ここまでの大きな変化はないにしても引き続きエイジング効果があるしょうから、音の印象もまだ変わるかもしれませんね。

簡易測定してみました。

筐体仕様がほぼ一緒なので、CHR70バージョンと周波数特性の傾向は似てます。

よしよし^^

次は、リングダクトの直径をもう少し拡大して作成したら場合どうなるか、やってみたいところです。

リングダクトの直径を大きくすると内筒の空気室容量が拡大するのと当時にスリット部断面積も大きくなります、その組み合わせ具合で低音をもう少し引き出せたらなぁと思ってます。

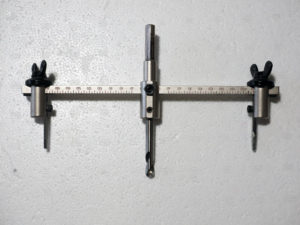

先日、自由錐の横棒のオプションを先日見つけましたので木板加工は問題なし。

現状サイズよりもう少し大きく木板カットした方がサブロク板の有効活用にもなります。

ただ現状の内筒の接着をサポートする冶具では、ひとまわり大きくなると対応できません。

こんな冶具のサイズ拡大版を新たに製作できたら、GOサインです。

(※写真をクリックすると大きく表示されます)

2018年04月21日

2018年04月22日写真追加・一部加筆