実家では切断、開口、研磨といった作業をやります。

これら作業は、賃貸マンションの自室では不可能ですので…

ただ、スピーカー取付部分(バッフル面)の加工は、とある工具の都合で自宅での作業が都合が良い。

これに、スピーカーを取り付ける穴を加工します。

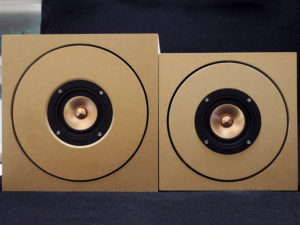

何かの拍子でコーンが一部凹んだりして、それからは作業用になってしまいました(笑)

スピーカー取付部の開口サイズは、CHR70に合わせてカットしているのでピッタリ合います。

この状態で、取り付けビスの穴の位置を決めて印をつけます。

ボールペンで今回印をつけましたが、スピーカーのフレーム厚がありますし、ボールペンで印をつけるにもペン先はフレームに隠れてしまいます。

意外に穴のど真ん中に印をつけるのが難しいです。

ここは今後何か対策したいですね。

例えば、フレームのビス穴にちょうど収まるようなパイプ(ボールペンの芯部分とか)を見つけて、そのパイプ内で収まりのよい(ガタつきがほぼない)ニードルを見つけて、その状態でニードルをぐいと刺せば開口位置が正確に出せる、とか。

うん、こんど考えてみましょう。

実家の卓上ボール盤よりも小さく、こういった作業には使いやすいのです。

これが自宅での作業が都合が良い理由、まぁ、この小型ボール盤を移動させる前提であれば自宅(自室)も実家も場所は問わないのですけどね。

この卓上ボール盤、本来はレバーを下げたときに自動的にスイッチが入る連動機能があるのですが、その機能は故障中。

完全にONかOFFのみになってます、別に支障はありませんが接触不良か何かでしょうか、便利な機能だったのですけど。

ビスがM4サイズですから、4.2mmの切先を使用しています。

MDFということもあり、爪付きナットを取り付けておきます。

爪付きナットを埋め込むために、裏側は少しビス穴を広げる必要があります。

5.5mmの切先に変えて、4.2mmのビス穴を均等に広げるよう慎重に位置合わせしつつドリルレバーを下げます。

5.5mmの切先に変えて、4.2mmのビス穴を均等に広げるよう慎重に位置合わせしつつドリルレバーを下げます。

少しドリル切先を当てては削られ具合から位置をみて調整…

そしてビニルテープで位置合わせしている箇所まで穿孔(貫通はしません)。

そしてビニルテープで位置合わせしている箇所まで穿孔(貫通はしません)。

無理なくビスが入っていけばOK。ここでビスをねじ込むのに無理が生じるようなら、少し裏側の穴を広げるなどして対策しないと後で大変です(ビス締め不可能になっちゃいます)。

問題ないことを確認できたら…

爪付きナットを叩き込むのですが、念のため抜けにくいように木工ボンドを少し使っておきます。

爪付きナットを叩き込むのですが、念のため抜けにくいように木工ボンドを少し使っておきます。

そして爪付きナットを叩き込み(賃貸アパート室内では少し気を遣う作業ですけど・苦笑)、適正に固定できるようにCHR70をはめてビスを締め込んでしばらく放置。

そして爪付きナットを叩き込み(賃貸アパート室内では少し気を遣う作業ですけど・苦笑)、適正に固定できるようにCHR70をはめてビスを締め込んでしばらく放置。

接着剤が固化したら外して取付穴の加工完了です^^

この後は、内側を研磨した内筒の本体に接着して、その後に内筒外側を研磨する作業へと進みます。

(※写真をクリックすると大きく表示されます)

2018年09月23日