木板積層リングダクト構造は、文字通り板を積層接着します。

この接着がある程度想定通りにいけば、精度も上がりますし、その後の研磨作業も楽になります(少なくとも2面の木板積層による段差が低減)。

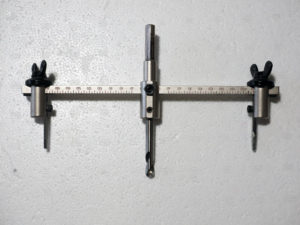

これまでも冶具を考えて…

このようにL字型アングルを金具で固定して立ち上げて、接着をサポートしようと試みました。

これを製作する前は何もなく目視で合わせてやってましたが、やはり予想以上にズレたり、やや捻じれたように接着されていたりと問題多々(–;)

その点ではこの冶具もかなり効果を発揮したのですが、問題点も見えてくる…

仮に15枚の積層では、接着剤を塗って置いて、塗って置いてに時間がかかり、特に夏場は一度に接着するのはやや厳しい。

15枚目を貼り合わせた頃には最初の方はかなり固化が進み、貼り付けズレの調整が困難。

→接着を分割することにして、5枚程度ずつ丁寧に接着した方が良さそう。

立ち上げているアングルも、コーナーはアングル2本を結ぶことでしっかり固定されているものの、両サイドは重さがかかると押されて傾く。

→一度に15枚も接着しない前提であれば、ここまでアングルを高くする必要がない。

ということで、分割接着を前提とするならば…ということで、冶具を見直すことにしました。

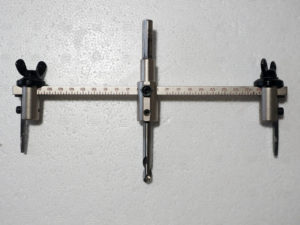

ある程度平面が確保されているコンクリート板(盆栽板でした)と、丈夫そうな肉厚・幅広L字金具を購入。

構想時にはL時金具の取り付け方法をいろいろ考えて、長さのあるコンクリート板が良かろうと買ったのですが結局はカットすることに。

これなら、これまでのに使っていた30cm×30cmのコンクリート板を流用できましたね。

コンクリート板に振動ドリルで開口してボルト締めしたところ。

底面はナットが出てますので、それをカバーするようにバランス良く角材を4本ほど両面テープで貼り付けています。

購入したL字金具は、直角を保証するものではありません。

直角に対して多少開き気味だったりその逆だったりしてましたので、万力に挟みハンマーで叩くなどして微調整してます、まあまあでしょう。

接着する際は、写真のようにベースの板を敷いて、この上に対象板を置いていきます。

(接着剤が垂れてきますから、不要な紙などを置いておいた方が無難です)

今回の冶具、18mm厚の板であれば、7、8枚程度までは一度に接着できそうです。

L字金具はがっちりとしてたわむ感じもありません。強度的にはばっちりですね。

これで2面をサポートしてうまく接着できればなによりです。

4面をサポートしないのは、ホームセンターにあるパネルソーのカットでは1、2mmの誤差が生じるため(かなりうまくやってくれたら0.5mm程度)。

NC旋盤により切り出すならば、かなりの精度でいけるんでしょうけどね~(木工プロの世界ですね)

ほんと接着がうまくいくかがものすごく大事。

さてさてどうでしょうか、次回作業が楽しみです。

(※写真をクリックすると大きく表示されます)